所有的技术,源于一个勇敢的开始

最近与CT6又来了一次亲密接触,坐进那熟悉的驾驶室时,许多往事浮上心头,对我而言,CT6就像许多北美的工程师常说的那样,“It's my baby”

从晶体开始研究的铝合金车身技术

在我十五六年前懵懂的选择汽车方向时,绝不会想到我做的事情会与今天这辆漂亮轻盈的车子有啥联系,现在回头去看,不禁要感叹一下命运的奇妙。那时我所在的试验室是GM全球卫星试验室之一,每年从GM R&D拿到一笔经费进行基础理论的研究。GM R&D的专家给出研究方向,我们进行具体的研究并定期向GM汇报进度。

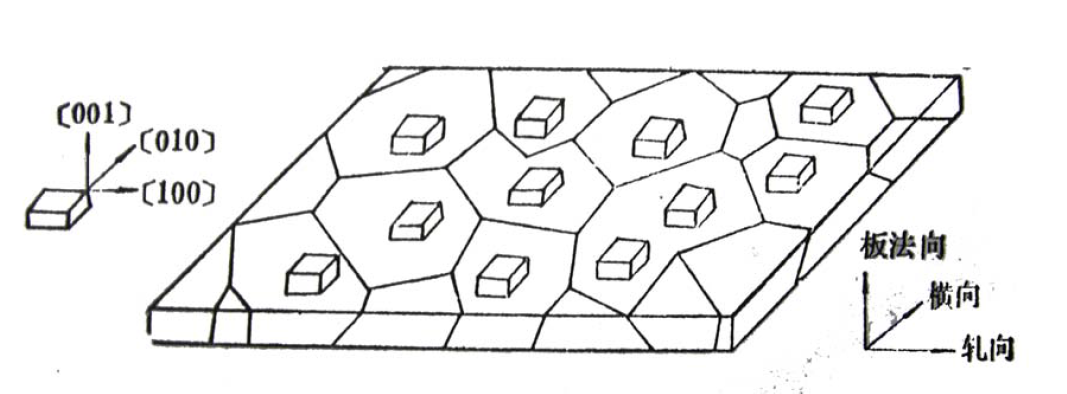

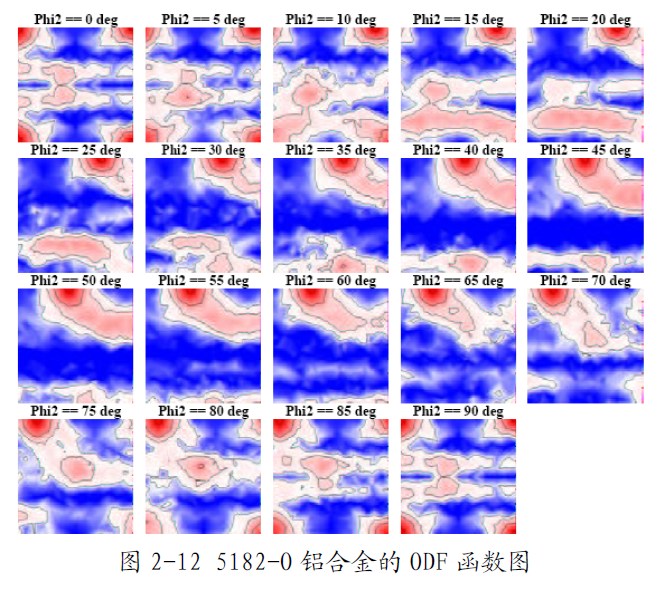

当时我的研究方向是铝合金织构分布与演化对力学性能的影响,这个方向极为冷僻,就是现在也没多少人听说过织构是啥。

我们都知道金属是由晶体组成的,是经过铸造、轧制、热处理之后的多晶体材料。在加工过程中,晶粒的方向分布往往会集中指向某一个方向,也就是所谓择优取向。这种明显偏离随机分布的现象就被称为织构。

当时的汽车厂其实已经在大量应用铝合金材料进行轻量化了,但是在应用中,都是通过宏观的材料力学试验来获取铝合金的力学性能来进行相关的开发工作,也就是通过制备试样,进行拉伸等试验来拟合相关的参数。而GM想要做的是根据铝合金晶粒的力学性能和晶粒的排布方式,从微观出发推导出宏观的力学性能。从组成多晶体的单晶体的已知力学性能来预测多晶体的总体性能,这一直是固体力学研究的基本问题之一。由铝合金板材织构出发,考虑材料微结构的变形机制(如晶体学滑移等),研究铝合金的塑性变形和成形性能可以更加准确地得到材料的力学性能。

那时并不知道这条路到底走不走得通,毕竟没有太多前人的经验,相关的论文与资料也并不多,所幸在师友的帮助和指导下,加工材料、测定织构、推导公式,到毕业时多多少少也做出了一点点东西。

上图就是通过X光衍射试验获得的某种铝合金的织构分布,幸运的是由此推导出的力学性能与宏观的试验还是吻合的比较好,所以毕业时并无太多波折。毕业后从事的工作主要是工程开发,这篇论文也就束之高阁,心里面觉得大概跟大多数研究生论文一样,埋没在故纸堆里了。

直到几年后,某一次听GM专家介绍他们研发CT6铝合金结构件所应用的技术时,突然发现几张图很熟悉,那是我的论文提出的方法啊,真真没想到当年的工作居然在现在的开发中得到了应用。现在再回头看,GM当年在国内很多高校都合作开展了铝合金基础理论的研究,每个小组做的都是很细节,很深入的一些分支,有的研究制造,有的研究力学性能,点点滴滴汇到一起,就形成了GM在铝合金结构件开发上的独门秘诀,所谓深谋远虑大概就是这样吧。

做到疲劳的疲劳试验

在开始工作之后,GM庞大的体系中让我印象最深刻的就是完善的材料数据库,各类材料的各种材料特性都能很方便的查到并直接用在设计开发中。后来,为了开发钢铝复合连接的自冲铆接结构的疲劳耐久性能,与同事一起自己动手做试验才知道,看起来简简单单的一条曲线的背后要付出几年的辛苦。

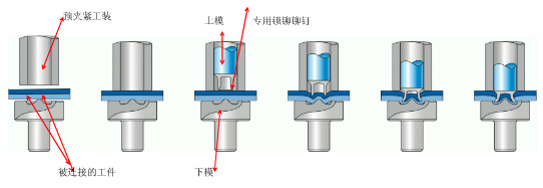

由于材料特性不同,钢和铝之间不能采用焊接,只能采用机械连接。自冲铆接(SPR)就是其中的一种,通过特制的铆钉穿破上层金属后嵌入下层金属,形成机械连接。为了获得SPR的强度和疲劳耐久性能,强度试验还好一点,疲劳耐久试验往往一做就是个把月,做到后面人都疲劳了。我与同事前前后后做了差不多3、4年的时间才建立了几条可以用于工程开发的疲劳耐久曲线。而这点工作成果,与GM的数据库比起来真如沧海一粟。想想GM建立和维护材料数据库所要投入的财力和精力,当真不易。在CT6上,不只有SPR,还有单边自攻螺钉、铝合金点焊、铝合金激光钎焊等很多全新的连接方式,每种连接方式的背后都有通过大量试验所积累的数据用于工程开发,更有着一段段难忘的故事。

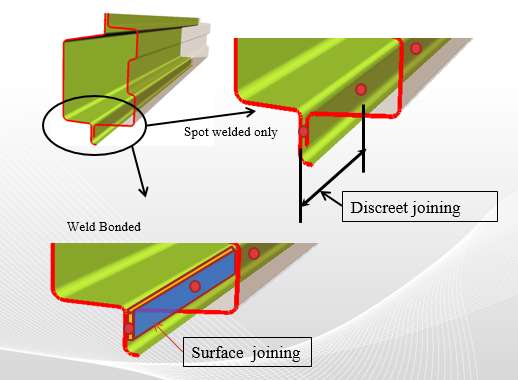

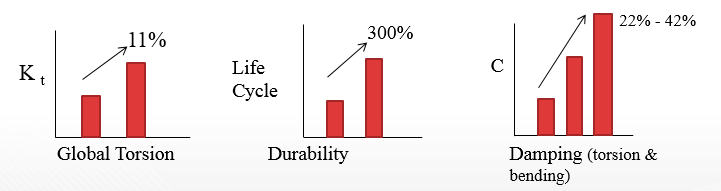

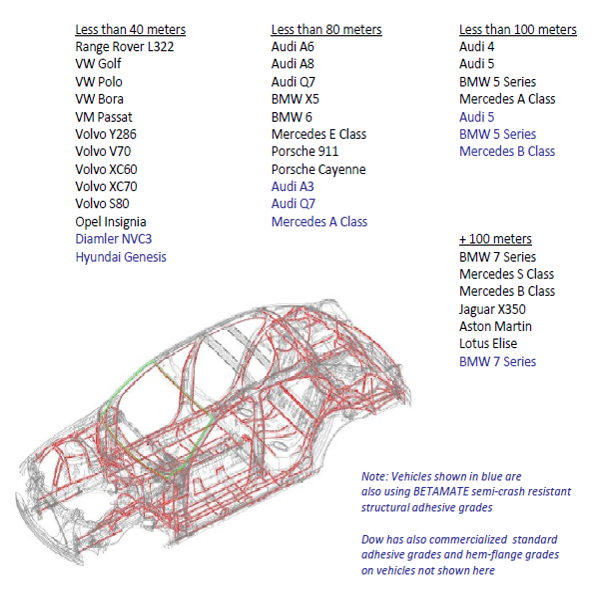

值得一提的是,在CT6上还大量的使用了结构胶来进行连接。无论是传统的点焊还是钢铝连接的SPR,都是属于离散连接形式,而结构胶则是一种连续连接。

在现代的车辆上,结构胶也已经有了广泛的应用,像宝马7,奔驰S,捷豹等高端车型都使用了100多米的结构胶,而在CT6上面,创纪录的使用了312米的结构胶。为了测定这些结构胶的特性,我和同事与供应商陶氏化学的科学家一同进行了许多试验,还结下了深厚的友谊。

现在回想起来,那些奔波于试验室的忙碌日子还仿佛近在眼前,疲劳试验机那单调的嗡嗡声仿佛还在耳边萦绕。看到CT6的白车身,我就能清晰的回忆起每种连接方式背后的那些数据。而我的同事们,现在还在继续为这个庞大的数据库添砖加瓦。

最有效率的车身结构

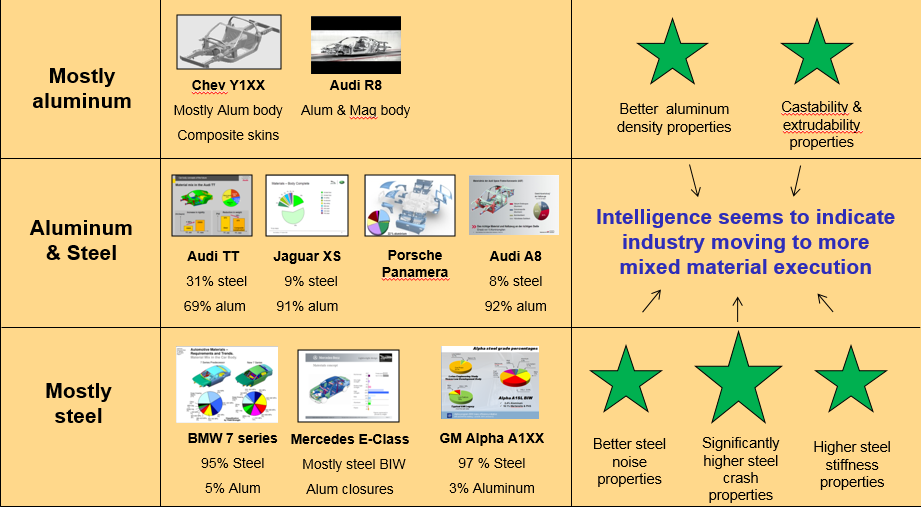

从2010年起,GM的工程师团队就开始进行CT6的车身材料开发,通过两年的迭代才确定下来最优化的材料分布。当时的开发团队在全铝车身和钢铝混合之中做了详细的比较。在一般人看来,全铝车身听起来可能更高大上一些,然而从工程开发来看,钢铝混合车身要面临更多的困难。

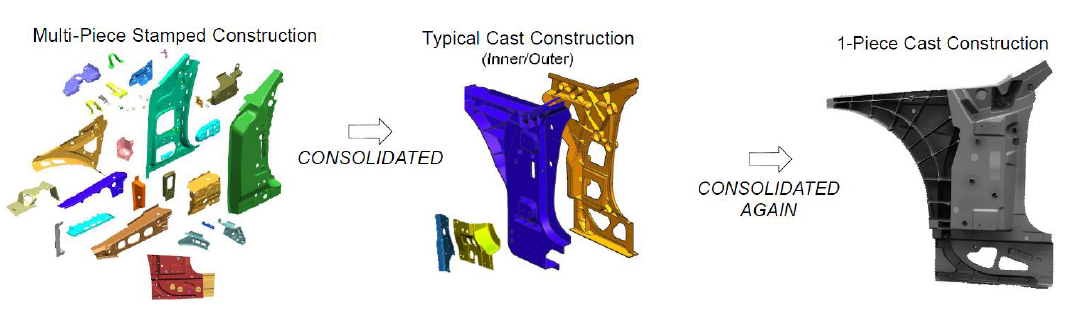

采用铝合金可以有更轻的重量,还可以采用挤出、铸造的加工工艺实现更复杂的结构特征从而提高结构刚度,而钢制车身则有着更好的NVH性能,更好的结构耐撞性和更好的刚度。采用钢铝混合车身可以综合两种材料的优点,用更轻的重量来实现更好的性能。

说到性能,对白车身来说最主要的性能之一就是扭转刚度。当时的我还在为所负责的Local项目能达到20kNm/deg而沾沾自喜,听到CT6的车身架构的扭转刚度目标时的第一反应是我听错了。要知道,当时GM体系下所有车型中扭转刚度最高的也不过25、6,竞争对手中宝马5系大概是30出头一点,而CT6的尺寸比宝马5系还要大,要在这么大的车上实现35kNm/deg的扭转刚度在当时仿佛天方夜谈一般。

而历经两年的迭代开发之后,CT6最终的扭转刚度做到了36.6kN-m/deg。比当初制定的目标值还要好上一点,同为结构工程师,不禁为北美同行的工作击节叫好,做到这么高的刚度太难了,而同时还要将重量控制在这么轻就更是难上加难了。

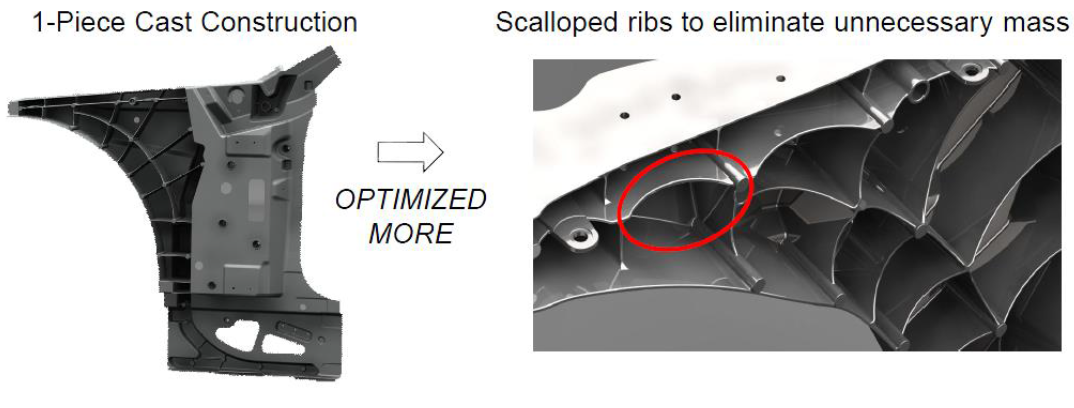

做个对比,奥迪A6的白车身重量是379.3kg,扭转刚度是26.2kN-m/deg,而CT6的白车身重量只有305.6kg。仔细观察CT6的白车身,不但在每个部位都使用了正确的材料,还充分的利用了每一克材料。

把CT6车身上的每一个零件拿出来,都能看到这种Optimized More的精神蕴含在其中。我的北美同行们,进行了一次伟大而成功的尝试。

面向未来的架构

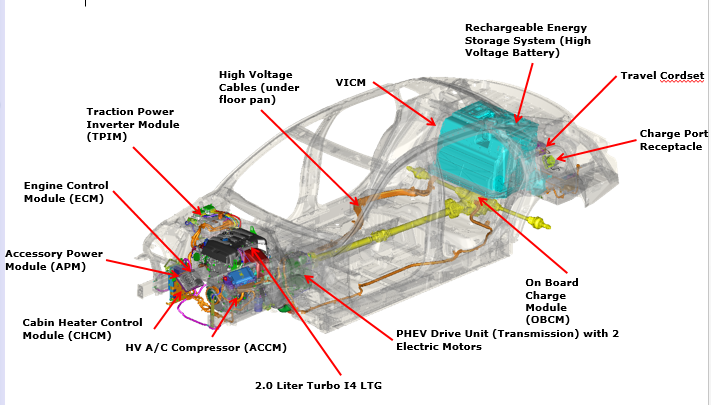

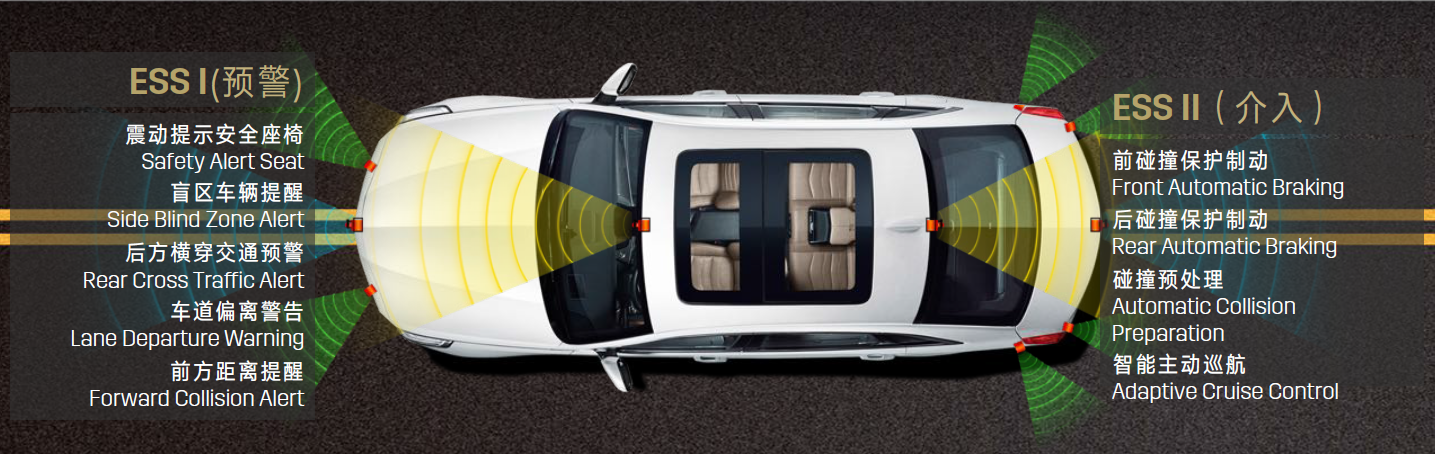

近两年从结构工程师转为性能工程师,曾负责过一段时间CT6的工作,也对这辆车有了更深的理解。最让我意外的是这辆车所蕴含的无限可能。CT6同时具有传统动力和插电混动(PHEV),其中PHEV版本较传统版本多出了一大堆电子模块,与此同时,CT6具有ESS I和ESS II主动安全功能,全车配有大量的传感器和摄像头,顶配40T车身一圈有8个摄像头,再加上ARS主动后轮转向、MRC电磁悬挂等等黑科技,整车上有3、40个电子模块挂在总线上,连屁股底下的风扇都要刷标定,这也使CT6的电子架构前所未有的庞大,能够同时支持所有这些模块一起协同工作,每秒中总线内传输的数据是传统车辆的几十上百倍。在车辆后期的调试与开发中,我面临的最主要的困难之一就是使这些模块能协调一致的工作在正确的软硬件版本上。传统的车辆可能用个表格就能维护好,CT6却需要一套单独的系统来进行维护管理,就这样,还不止一次的在工厂刷软件刷到凌晨3、4点钟。

而GM为了实现这些电子模块的安全使用,大量的采用了冗余设计,很多信号都是双路校验正确后再进行执行,总线内的通讯需求差不多要翻倍了。虽然这么看来CT6的电子架构已经非常复杂了,但其实现在这些模块还没发挥出她全部的能力,GM在设计CT6时已经将更高等级的需求考虑在内。在未来,她还会带来更多的惊喜。

回忆起与CT6相关的点点滴滴的往事,不得不承认GM是一家伟大的,有远见卓识的公司。几十年如一日的积累了大量的试验数据;早早的就布局轻量化、新能源、车联网和自动驾驶等领域的关键技术并衔接好前瞻技术与工程开发;在项目开发中大胆而谨慎的使用新技术。如此才能成为引领时代的技术先锋。