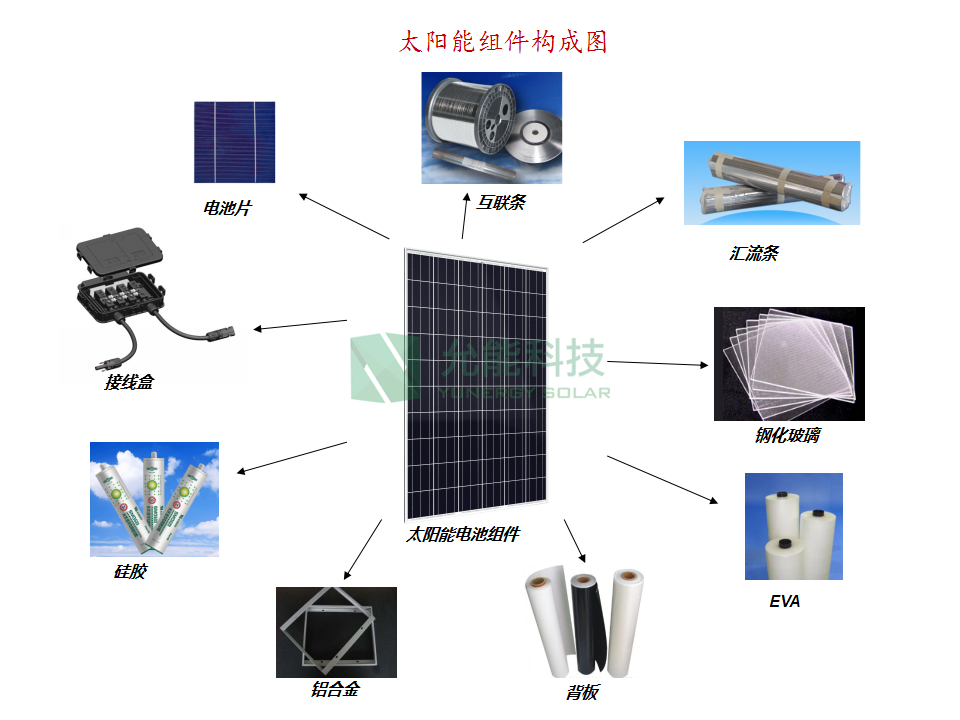

太阳能组件的构成及其生产工艺

8月11日,我们工程师又去隆基乐叶验厂了,于是也给我科普了一番:组件之谜

首先我们看看为什么太阳能电池片不能直接当做电源用呢?

具体有下面三点原因:

a.单体电池脆而薄,非常容易破碎;

b.电池片的电极在空气中容易被腐蚀;

c.单片电池片的工作电压一般在0.5V左右,远不能满足一般用电设备的电压要求。

因此,电池片需要做成组件后才可以使用~

组件是长这样的

下面一起来了解太阳能组件的构成及其原材料介绍:

组件的定义

具有内部联接及封装的、能单独提供直流电输出的最小不可分割的太阳电池组合装置称为太阳电池组件。

太阳能电池组件由太阳能电池片串并联,用钢化玻璃、EVA及TPT热压密封而成,周边加装铝合金边框,具有抗风、抗冰雹能力强、安装方便等特性。广泛应用于太阳能照明、灯具、户用供电、公路交通、建筑及光伏电站等领域。

太阳能组件主要有电池片、互联条、汇流条、钢化玻璃、EVA、背板、铝合金、硅胶、接线盒这九大核心组成部分。

组件原材料

1.电池片:光电效应转换成电力的器件

能产生光伏效应的材料有许多种,如:单晶硅,多晶硅,非晶硅,砷化镓,硒铟铜等。

它们的发电原理基本相同,现以晶体为例描述光发电过程。P型晶体硅经过掺杂磷可得N型硅,形成P-N结。当光线照射太阳电池表面时,一部分光子被硅材料吸收;光子的能量传递给了硅原子,使电子发生了越迁,成为自由电子在P-N结两侧集聚形成了电位差,当外部接通电路时,在该电压的作用下,将会有电流流过外部电路产生一定的输出功率。这个过程的实质是:光子能量转换成电能的过程。

电池片发电原理图

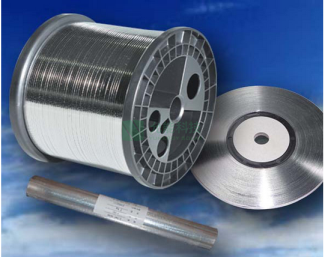

2.互联带:串联电池片

互联条是太阳能组件焊接过程中的重要原材料,外表面都有热镀涂层。

选用的标准是根据电池片的厚度和短路电流的多少来确定焊带的厚度,焊带的宽度要和电池的主删线宽度一致,焊带的软硬程度一般取决于电池片的厚度和焊接工具。手工焊接要求焊带的状态越软越好,软态的焊带在烙铁走过之后会很好的和电池片接触在一起,焊接过程中产生的应力很小,可以降低碎片率。但是太软的焊带抗拉力会降低,很容易拉断。对于自动焊接工艺,焊带可以稍硬一些,这样有利于焊接机器对焊带的调直和压焊,太软的焊带用机器焊接容易变形,从而降低产品的成品率。

3.汇流带:连接电池串的载体

汇流带由高导电解铜制成并覆盖有一层均匀光亮的铅锡焊剂,是将串联好的电池串连接一起,最后引出正负极连接在接线盒上。

4.钢化玻璃:分为镀膜玻璃和普通玻璃

采用低铁钢化绒面玻璃(又称为白玻璃、超白布纹钢化玻璃),在太阳电池光谱响应的波长范围内(320-1100nm)透光率达91%以上,对于大于1200 nm的红外光有较高的反射率。此玻璃同时能耐太阳紫外光线的辐射,透光率不下降。

5.EVA

EVA 胶膜是一种热固性的膜状热熔胶,常温下不发粘,便于操作;在熔融状态下,它和电池片、玻璃、TPT 产生粘接,成为太阳电池板。

6.背板

太阳能行业常用的背板材料:TPT、TPE、PET等增强组件的抗渗水性。

背膜: TPT--聚氟乙烯复合膜。

关于太阳电池组件封装的TPT至少应该有三层结构:外层Tedlar(PVF)+中间层PET+内层Tedlar(PVF),外层保护层PVF具有良好的抗环境侵蚀能力,中间层为聚脂薄膜具有良好的绝缘性能,内层PVF需经表面处理和EVA具有良好的粘接性能。

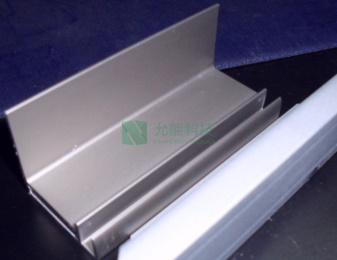

7.铝合金

铝合金边框主要作用有:

a.保护玻璃边缘;

b.铝合金结合硅胶打边加强了组件的密封性能;

c.大大提高了组件整体的机械强度;

d.便于组件的安装,运输。

8.硅胶:用来粘接、密封

a.粘接铝合金和层压好的玻璃组件并起到密封作用;

b.粘接接线盒与TPT,起固定接线盒的作用。

9.接线盒

组件电池的正,负极从TPT引出后需要一个专门的电气盒来实现与负载的连接运行。

接线盒的作用:

a.电极引出后一般为四条镀锡条,不方便与负载之间的电气连接,需要将电极焊接在成型的便于使用的电接口上。

b.引出电极时密封性能被破坏,这时需涂硅胶弥补,接线盒同时起到了增加连接强度,美观的作用。

生产工艺

生产前期准备:

根据生产指令单的要求将EVA、背板、焊带、汇流带进行裁剪,以保证生产能够高效高质的进行。

下料:环境要求:温度25±5

工艺要求:

1..EVA、背板拆封后必须在24h内使用完

2.EVA裁切完成后注意区分高透型与普通型

3.背板注意区分正反面

4.开口居中

一、 分选

将电池片按要求的电性能及尺寸进行分选。

工艺要求:

1.电池片分选堆放区域规范化,堆叠的数量为144片以内。

2.不能混档使用,不同功率的电池片要分开放置。

3.不允许扇晃电池片来判断电池片是否有暗纹。

允能科技在乐叶:电流档分选区

二、机器焊接

单个太阳能电池片功率电压太低,易碎,达不到电器用电要求,多个电池片串联起来提高功率和电压。将焊带焊接到电池正面(负极)的主栅线上,将电池片的负极引出。

允能科技在乐叶:串焊中

三、层叠:

A.排版

工艺要求:

1.电池串与串之间的错位≤1mm

2.排版不允许出现正负极混淆情况

3.焊接好的电池串不能放置超过12小时,交接班周转架上电池串数不能超过30组,不能少于10组

B.层叠

层叠过程示意图

工艺要求:

1.叠层时始终注意各层位置居中。

2.汇流条焊接时在焊接处一律统一用镊子夹住汇流条,焊接时必须要加少量的锡进行焊接。

3.出线处汇流条之间用EVA和TPT方块进行绝缘,并用胶带固定住。

4.套TPT块时要求小块与玻璃边缘相平行,不可产生歪斜,更不能使汇流条相接触,产生短路。

四、层压

目的:借加热、加压把相同或不相同材料的两层或多层结合为整体的方法。

工艺要求:

1.背板不允许有划伤,划痕,必须完全覆盖玻璃,正反面正确。

2.高温布定时清理,以防压出的组件背板有凹坑,背板和玻璃面不允许有胶残留。

3.进料、出料、点动、回原点操作只有在开盖到位的情况下动作才能被执行。

4.在任何情况下设备断电,恢复电力供应后必须保持下室真空状态,立即通知工艺员、设备人员做紧急处理。

5.四氟布、层压机密封圈要保持清洁,不可有任何残留物在其表面;层压后的组件背面若有EVA胶或其他脏物残留需及时清除。

允能科技在乐叶:组件层压后

允能科技在乐叶:组件削边中

五、EL测试

红外线测试的原理:太阳能电池电致发射以及红外探测热辐射的原理

技术要求:

1.每个组件必须经过全检才能流入下道工序。

2.设备技术部人员调好电压参数后,操作人员不得随意修改。

3.测试过程如果图像全黑时,检查人员打开测试机前小门窗,查看测试压针是否压住背板最外两根引出线,若没有,手动按下测试机压针缩回按钮,然后移动调整压针位置。

六、装框

目的:给铝合金边框的铝槽涂上合符规定的硅酮胶,用于边框密封。

工艺要求:

1.铝合金框不能有扭曲、变形、划痕现象。

2.铝边框上下错位≤0.6mm。

3装框机在更换规格不同组件或长时间闲置(12小时以上)不使用的情况下应先调试下装框机再进行生产。

4.铝合金边框装配牢固,不允许有松动现象。

七、装接线盒

目的:给电池板安装上电流引出装置,便于安装维护。

工艺要求:

1.接线盒周围溢胶量控制在4mm±1mm左右宽度,溢胶量要均匀,不可过多或是过少。

2.焊接接线和要牢固可靠,不能产生松动,焊接过程要有挑的动作。

3接线盒粘接在背板上要和短边框相平行居中,不可产生歪斜,接线盒上沾上的硅胶要及时清理,接线盒粘接要牢固可靠。

允能科技在乐叶:接线盒装框区

八、清洗

目的:去处表面脏污,使组件美观。增加光的透过率,增加组件功率。

工艺要求:

1.组件整体外观干净明亮。

2.不合格组件需放到指定区域隔离

3背板完好无损,光滑平整,型材无划伤,玻璃无划伤。

4.组件内无气泡缺料现象。

5.组件铝边框挫角要完好,不能产生毛刺。

九、IV测试

目的:测试的目的是对电池组件的输出功率进行检验,测试其输出特性,确定组件的质量等级。

工艺要求:

1.校准误差

PM 校准误差:±0.5W

ISC 校准误差:-1.0%≤Isc≤1.0%

VOC 校准误差:-1.0%≤Isc≤1.0%

2.备注要求

1.标准板要和当前生产的组件对应,不能混用。

2.测试仪每2h由测试员校准一次,同时要做好校准记录,质检或是工艺对校准记录进行检查。

3.校准参数严格控制在标准参数范围内。

4.当标准组件温度高于被测组件时,校准参数按照负功差校准。

5.当标准组件温度低于被测组件时,校准参数按照正功差校准。

6.标准组件的选取不允许有隐裂等性能缺陷,品质人员1周测试一次标准板隐裂情况。

十、成品检验

目的:对包装前的太阳能电池板做最后的外观检查工。

十一、包装

不仅仅是隆基乐叶,我们给行业内90%以上的一线大厂均做过技术审核以及验厂。允能科技深入一线,具备严格的质量控制能力,还拥有大部分组件的良好渠道。

我们不做任何一家组件工厂的代理和经销商,我们只是高效组件的搬运工。同时允能科技和行业内一些大型电站业主委托,按照设备供货合同的要求,坚持客观公正、诚信科学的原则,对工程项目所需设备在制造和生产过程中的工艺流程、制造质量及设备制造单位的质量体系进行监督。就目前光伏市场来看,大多数光伏系统集成公司均无法实现对光伏组件厂商的管控,但允能科技能够做到。

允能科技选用优质高效的组件:

1.25年全面质量保证。

2.从质保期生效起的10年内,如果任何组件存在标准测试条件下,最高功率不低于峰值的90%。

3.从质保期生效起的25年内,在标准测试条件下,正常输出功率不不低于峰值的80%。

欢迎关注我们的微信公众号:允能科技

aHR0cDovL3dlaXhpbi5xcS5jb20vci9ybldpdWg3RVlrTWRyVnJaOXlDOA== (二维码自动识别)