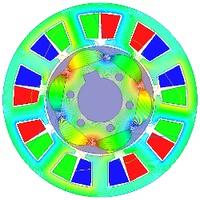

永磁电机退磁仿真

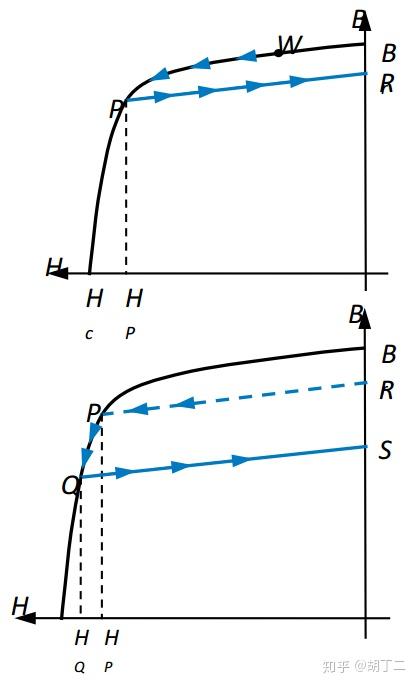

电机退磁指永磁体局部或整体在定子电流的作用下,工作在永磁体退磁曲线的拐点以下,当撤掉定子电流或定子电流变小时,永磁体不能按照原有的退磁曲线回复,而在拐点以下生成了一条新的回复线,该条曲线上的磁感应强度明显低于原有曲线,进而造成电机反电势降低,影响电机性能。

如上图所示,当电机外加电流过大时,永磁体退磁曲线工作点由W点沿退磁曲线到P点,当去磁电流变小时,永磁体工作点在PR上移动。当加大退磁电流,工作点将由P走向Q,并且去掉退磁电流后,工作点在QS上运动,而QS上的磁密值要小于初始退磁曲线PB上的磁密值。而磁密的降低将导致电机运行电流加大,一方面增加铜耗,另一方面导致去磁磁场进一步加大。

一般电机行业对电机的抗退磁能力有要求,比如压缩机行业:在给定的高温下,如125℃,磁铁退磁2%时对应的电流需要给到空调厂家。关键数据点:125℃,2%,电流。

最原始的方法,我们在直轴加一个去磁电流,观测磁铁上的B值,当B值小于磁铁拐点处B值时,认为发生了退磁,该方法只能定性分析是否发生退磁,而退磁发生的程度不能量化。比如在矩形磁铁的四个角位置可以观测到磁密低于拐点处磁密,进而认为发生退磁。

在后来我们按照ansys em宣传文件中,在磁铁上建立一个观察点,观测该处的B,H并作出BH磁滞回线,跟原始磁铁的退磁曲线进行对比,验证是否退磁。此时需要给定磁铁在该温度下真正的退磁曲线以进行对比,但是该方法还是不能定量进行计算,以确定退磁2%时的电流时多少。

第三种方法就是我今天要介绍的方法,总结一下流程: (1)通过sheet scan功能得到退磁曲线上的点,并导入材料库;(2)激励中的电流设置成三段函数,分别为0,退磁电流,0;(3)激励中设置计算退磁工作点。

电流设置成三段,第一段相当于空载,观测电机反电势E1;第二段加退磁电流,让永磁体工作在退磁状态;第三段相当于退磁后空载,观测反电势E2,根据E2与E1的大小判断退磁反生了多少。

下图是在网上找到的一款N42SH永磁体的退磁曲线。当然,目前ansys em中自带了不同温度下磁铁的退磁曲线,并且种类还很多。

在RMxprtDesign-Rmxprt-Design Datasets-SheetScan,打开SheetScan。

Picture-load picture,把永磁体退磁曲线load进来,然后选择coordinate system-new,分别选择原点,x轴并填写选点对应的数据,y轴并填写选点对应的数据。生成数据导出,在转化成tab格式的文件,导入材料库,生成如下曲线。然后在选择nonlinear permanent magnet自动生成拟合曲线。

以上材料添加完成。

二维里边计算需要添加计算退磁工作点,在Exictation里边的最后一个选项。

因为电流设置成三段函数,我使用了if函数,if函数的定义如下:

If(x<1,0,1)如果x<1,则为0,否则为1.

电流定义的函数为:

if(time<0.006,0,if(time<0.012,IPeak * sin(2*pi*200*time+0*pi/180),0))

0—0.006s:电流为0

0.006—0.012s:电流为一正弦函数

0.012s以上:电流为0

然后进行了模型的求解,结果如下:

由于仿真过程中停机了,没有仿真完成,但是已经捕捉到了退磁后B相最小值为-28.2,退磁前为-29.1。退磁率为

(29.1-28.2)/29.1*100%=3.09%

本例仿真的是正常负载下,电流加大的情况,并非直接将电流加在d轴上。

在磁铁上观测BH曲线如下,箭头所指处为退磁后BH。

以上就是退磁的仿真方法,由于刚刚采用该方法,准确性未知,希望能和大家多交流关于退磁的仿真方法。以上是在同一个文件中完成了退磁仿真。

下面记录一下最近接触到的通过setup link的方式仿真退磁。

1、第一个模型,计算空载情况下的电机反电势;

2、第二个模型,给定退磁电流,compute demagnetized operating points;

3、第三个模型,在excitations中——assign——permanent magnet field——damagnetization setup link选择第二个模型进行空载计算。

对比第一个模型与第三个模型的反电势进行定量表征。